Funktionselemente für Führungssysteme aus faserverstärkten Verbundwerkstoffen

- Ansprechperson:

- Projektgruppe:

Lager- und Fördertechnik

- Projektbeteiligte:

Fraunhofer Institut für Chemische Technologie Polymer Engineering Funktionsintegrierter Leichtbau

Technische Universität Chemnitz, Professur FördertechnikProjektbegleitenden Ausschuss:

Jungheinrich AG

Dambach Lagersysteme GmbH & Co. KG

Still GmbH

Helmut Kempkes GmbH

Denipro AG

Thomas GmbH + Co. Technik + Innovation KG

Techno-Composites Domine GmbH

Entwicklung von höher beanspruchbaren Funktionselementen als Basis für neue Bauweisen mit faserverstärkten Verbundwerkstoffen (FVW) in der Intralogistik

Problemstellung und Zielsetzung

In zahlreichen Bereichen der Intralogistik besteht die Anforderung, ausgewählte Baugruppen oder Bauteile innerhalb einer Maschine linear zu bewegen und zu führen, um Güter zielgerichtet fördern zu können. Zu diesen Führungssystemen zählen auch Mast‐ oder Lastschlittenführungen in Hubgerüsten von Flurförderzeugen, Katzführungen bei Kranen oder Hubwagenführungen bei Regalbediengeräten. In den Profilkammern von eingesetzten Profilträgern als Führungsbauteile bewegen sich zumeist Stützrollen, welche auf einer definierten Lauffläche des Trägers abrollen. Sie werden vorrangig aus Stahlwerkstoffen gefertigt, um den erheblichen Kontaktbelastungen zwischen Stützrolle und Lauffläche standhalten zu können. Die Bewegung der hohen Eigenmassen bedarf viel Energie.

Durch die Herstellung der Träger aus faserverstärkten Verbundwerkstoffen, insbesondere mit einer Kunststoffmatrix, können die Eigenmassen signifikant gesenkt und die Energieeffizienz gesteigert werden. Allerdings ist die Einleitung der hohen Kontaktkräfte von der Stützrolle in den Profilträger sicherzustellen. Die Lösung liegt in der Entwicklung von höher beanspruchbaren Funktionselementen, welche das Ziel des Forschungsvorhabens darstellen. Ein Funktionselement besteht aus einem Gegenkörper (z. B. Rolle) und einem Grundkörper (Führungsbereich), welcher mit dem Führungsbauteil stoffschlüssig, formschlüssig oder kraftschlüssig verbunden sein kann.

Ergebnisse

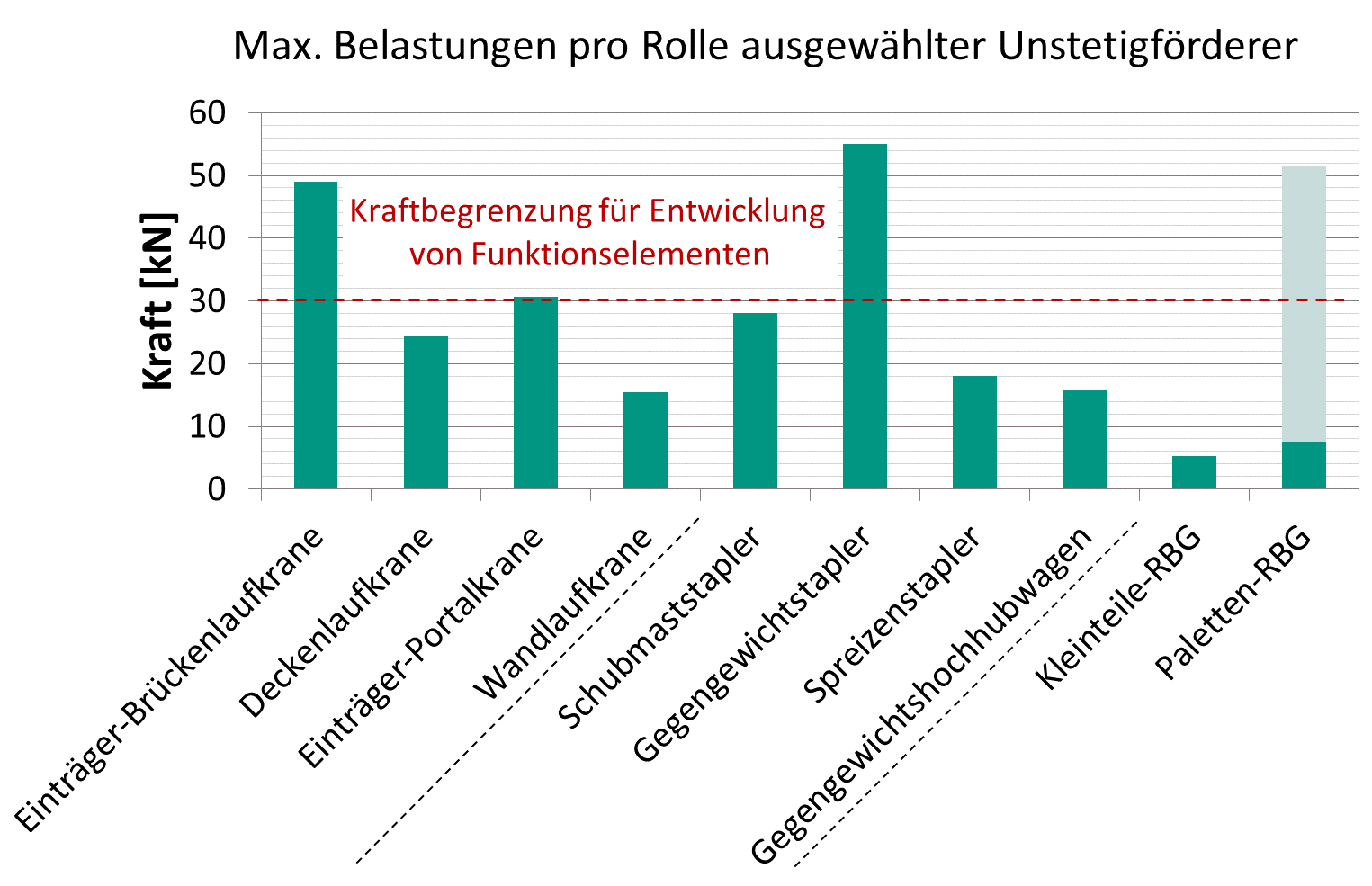

Im Rahmen erster Arbeiten wurden intralogistische Anwendungen analysiert. Relevante Führungssysteme sind vorrangig in Unstetigförderern zu finden. Es zeigte sich ein weites Spektrum hinsichtlich der Belastungen. Die Kontaktkräfte pro Rollenkontakt betragen zwischen 5,3 kN bei Kleineteile-Regalbediengeräten und 55 kN bei Staplern. Im Falle ausgewählter Kranarten können sogar 250 kN auftreten. Jedoch liegen die häufigsten Belastungen bei den verschiedensten Anwendungen und deren vielfältigen Ausführungen unterhalb einer Kontaktkraft von 30 kN. Dieser Wert wurde deshalb als Grenzwert für die Entwicklung definiert. Ebenso variieren die Rollgeschwindigkeiten zwischen 0,6 m/s und 3,5 m/s, weshalb die Festlegung eines Höchstwertes von 2,0 m/s erfolgte. In Abbildung 1 sind die ermittelten Belastungen dargestellt.

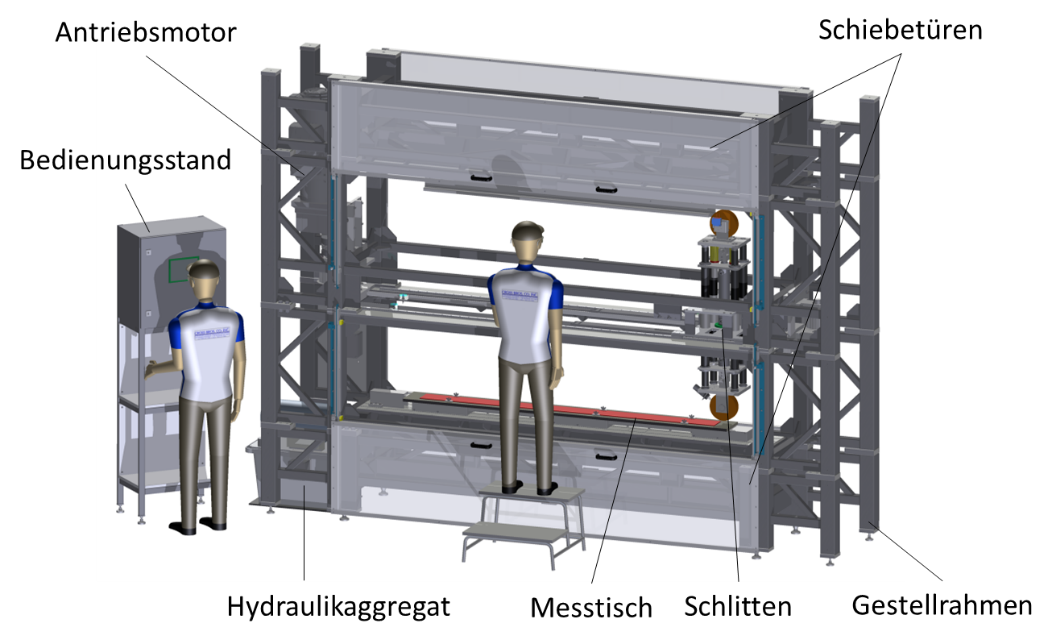

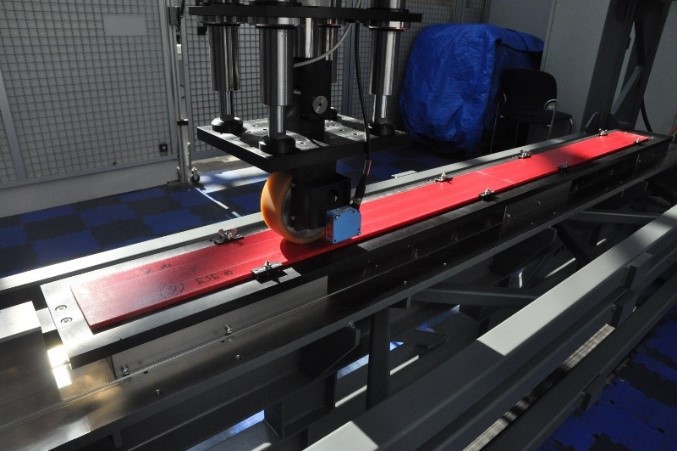

Auf Basis der Analyseergebnisse wurde ein geeigneter Prüfstand für experimentelle Untersuchungen der Funktionselemente hinsichtlich der Stand- und Verschleißfestigkeit entwickelt. Hierbei lassen sich reale Belastungsverhältnisse annähernd abbilden. Der Gegenkörper rollt auf dem Führungsbereich des geraden und fixierten Führungsbauteiles im Reversierbetrieb ab. Es sind Kontaktkräfte bis 30 kN und Geschwindigkeiten bis 2 m/s stufenlos einstellbar. Abbildung 2 zeigt das CAD-Modell des Prüfstandes.

Die Konzeption neuer Funktionselemente führte zu zwei unterschiedlichen Gestaltungsmöglichkeiten. Zum einen ist der Führungsbereich durch eine zusätzliche Komponente als Oberflächenmodifikation realisierbar. Hierzu zählen u. a. das Aufbringen einer Metallleiste oder einer Beschichtung. Zum anderen lässt sich der Führungsbereich ähnlich zu Profilträgern aus Stahl in den faserverstärkten Kunststoff integrieren. Durch die Möglichkeit der konstruktiven Gestaltung des Faserkunststoffverbundes können Anpassungen im oberflächennahen Bereich hinsichtlich einer Verbesserung der Belastbarkeit durchgeführt werden. Hierzu liegen nur begrenzt wissenschaftliche Untersuchungen vor. Aufgrund der geringen Datenlage wurde der letztere Ansatz weiterverfolgt, um zusätzliche Komponenten oder Füge- bzw. Beschichtungsverfahren am Führungsbauteil einzusparen.

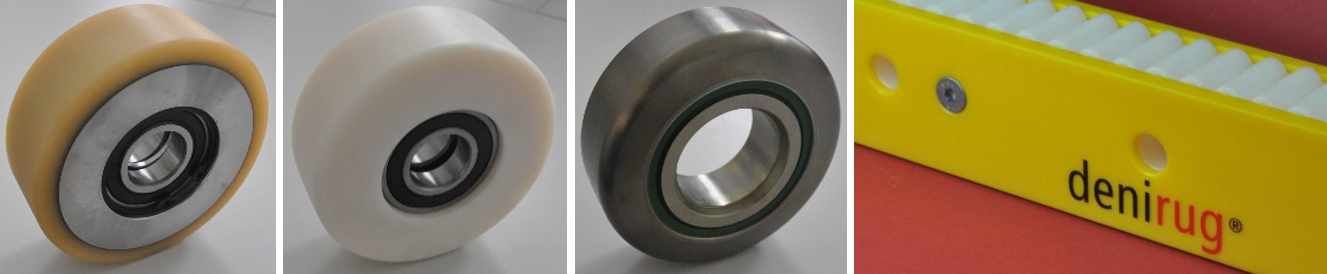

Die Herstellung der Führungsbauteile aus faserverstärktem Kunststoff erfolgt mit Hilfe des Pultrusionsverfahrens. Dieses zeichnet sich durch eine kontinuierliche und kosteneffiziente Fertigung aus. Als Gegenkörper werden im Rahmen der experimentellen Untersuchungen ausgewählte Rollen und Rollelemente genutzt (siehe Abbildung 3).

Initiale Untersuchungen haben gezeigt, dass durch die Verstärkung eines Kunststoffes mit Langfasern die Widerstandskraft gegen das Eindringen eines Rollkörpers um rund 35% in Faserlängsrichtung gesteigert werden kann. Zudem ist es empfehlenswert, mehrdimensionale Faserhalbzeuge im Führungsbereich einzusetzen. Hierdurch werden auftretende Querkräfte aufgenommen sowie die Stand- und Verschleißfestigkeit erhöht. Im Rahmen der Untersuchungen haben sich ebenso Erkenntnisse zum Prüfvorgehen gewinnen lassen. Durch die Ermittlung ausgewählter Materialkennwerte kann der faserverstärkte Kunststoff auf eine Schädigung infolge des Einwirkens des Gegenkörpers untersucht werden.

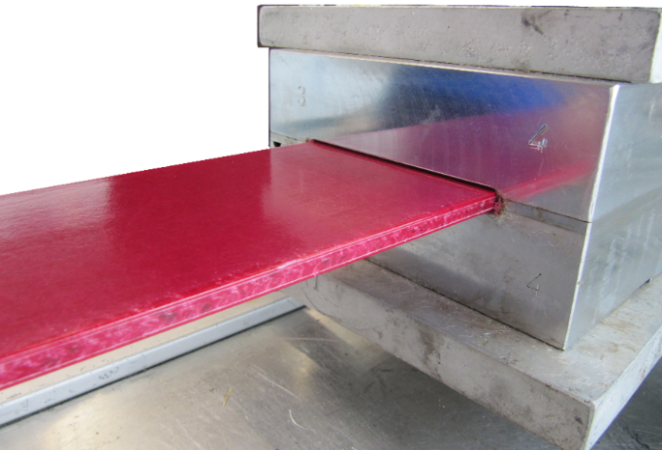

Auf Basis der gewonnenen Erkenntnisse und ergänzenden theoretischen Betrachtungen zur Kontaktgeometrie wurden neue Funktionselemente mit modifizierten Konfigurationen der faserverstärkten Kunststoffe konstruiert. Dabei sind Oberfächenvliese aus Polyester- und Aramidfasern sowie Wirrfasermatten und komplexe Gelege aus Glasfasern neben der unidirektionalen Verstärkung durch Glasfaser-Rovings zum Einsatz gekommen. Als Matrixmaterialien wurden Epoxidharz, Ungesättigtes Polyesterharz und Vinylesterharz verwendet. Die Herstellung erfolgte mit Hilfe selbst entwickelter Pultrusionswerkzeuge (siehe Abbildung 4 links).

Weiterführende experimentelle Untersuchungen sollen die einzelnen Einflussfaktoren des konstruktiven Aufbaus der Funktionselemente näher charakterisieren. Jedoch haben die Versuchsreihen (siehe Abbildung 4 rechts) erst am Ende des Forschungsprojektes begonnen und dauern auf Eigeninitiative der Forschungsstellen noch an. Die Ergebnisse werden durch Veröffentlichungen kommuniziert.

Projektlaufzeit

01.11.2012 - 31.01.2016 (Projekt abgeschlossen)

Förderung

Das Projekt wurde als IGF-Vorhaben 17542/BG der Forschungsgemeinschaft Intralogistik/Fördertechnik und Logistiksysteme e.V. über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung und –entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Bundesministerium für Wirtschaft und Energie

Arbeitsgemeinschaft industrieller Forschungsvereinigungen „Otto-von-Guericke“ (AiF) e.V. im Rahmen des Programms zur industriellen Gemeinschaftsforschung (IGF)

Forschungsgemeinschaft Intralogistik/Fördertechnik und Logistiksysteme (IFL) e.V.

Download

Kurzfassung und Management Report des Schlussberichtes

Hinweis: Der vollständige Schlussbericht kann durch eine Anfrage bei der Forschungsgemeinschaft Intralogistik/Fördertechnik und Logistiksysteme, Lyoner Straße 18 in 60528 Frankfurt am Main oder bei einer der beteiligten Forschungsstellen angefordert werden.