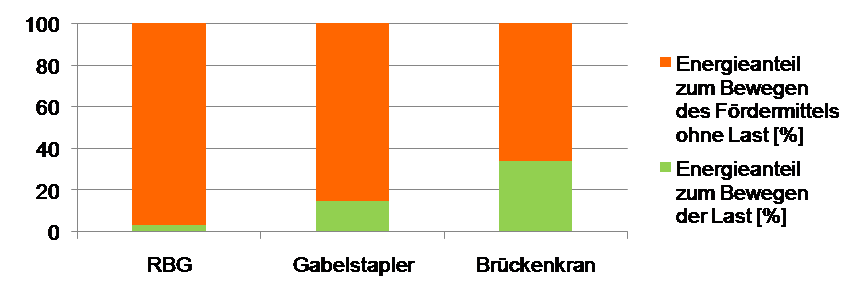

Die typische Arbeitsweise von Unstetigförderern und deren Last bewegenden Komponenten (wie z. B. Krane mit Kranbrücke, Laufkatze und Kranhaken; Gabelstapler mit Hubgerüst, Gabelträger und Lastgabeln; Regalbediengeräte (RBG) mit Hubwagen und Lastaufnahmemittel (LAM)) ist geprägt von einem ständigen Wechsel der Bewegungsrichtung und damit von Beschleunigungs- und Bremsvorgängen und oft unerwünschten dynamischen Kräften (z. B. Kippen von Gabelstaplern in Längsrichtung, schwingungsinduzierte Kräfte bei RBG-Lastaufnahmemitteln). Bewegungszeitanteile mit konstanter Geschwindigkeit sind typischerweise nahezu vernachlässigbar. Hinzu kommt das bei Unstetigförderern stets ungünstige Verhältnis von Nutzlast zu Eigengewicht. Dadurch ist der Energieanteil, der für das Beschleunigen des Förderers bzw. seiner Komponenten samt Nutzlast aufgewendet werden muss, wesentlich größer als der allein für das Beschleunigen der Last notwendige Teil. Bei der Verzögerung lässt sich nur ein geringer Anteil der eingesetzten Energie zurückgewinnen. Die nachfolgende Abbildung zeigt die prozentuale Verteilung des Energieverbrauchs zum Bewegen der Last und zum Bewegen des Fördermittels ohne Last. Dabei ist zu erkennen, dass der Energieanteil zum Bewegen der Last zum Teil nur einen verschwindend kleinen Wert gegenüber dem Energieanteil zum Bewegen des Fördermittels ohne Last hat (z. B. RBG).

Diesen bauartbedingten Nachteil gilt es zu verbessern. Dies kann auf zwei Arten erfolgen:

- durch Strukturleichtbau oder

- durch Werkstoffleichtbau.

Der Strukturleichtbau optimiert die vorhandene Struktur bei gleichem Werkstoff. Hier können noch Potentiale gerade bei Regalbediengeräten mit einer Nutzlast von bis zu 1000kg ausgereizt werden.

Dagegen ist der Strutkurleichtbau bei kleineren Regalbediengeräten mit einer Nutzlast von bis zu 200kg an seinen Grenzen. Hier wird am Institut der Einsatz alternativer Werkstoffe, im besonderen faserverstärkte Kunststoffe, erforscht.