Zustandsüberwachung von Intralogistiksystemen

- Ansprechperson:

- Projektgruppe:

Fördertechnik

- Förderung:

Bundesministerium für Wirtschaft und Energie

- Projektbeteiligte:

Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF

Projektbegleitender Ausschuss:

Dambach Lagersysteme GmbH Co. KG

KULI Hebezeuge - Helmut Kempkes GmbH

SENSeOR

FAB GmbH

MSC-Ingenieurbüro

SWIFT GmbH

Brüel Kjær Vibro GmbH

The Smart System Solution GmbH - Starttermin:

01.07.2013

- Endtermin:

30.04.2016

Zustandsüberwachung von Intralogistiksystemen

Problemstellung und Zielsetzung

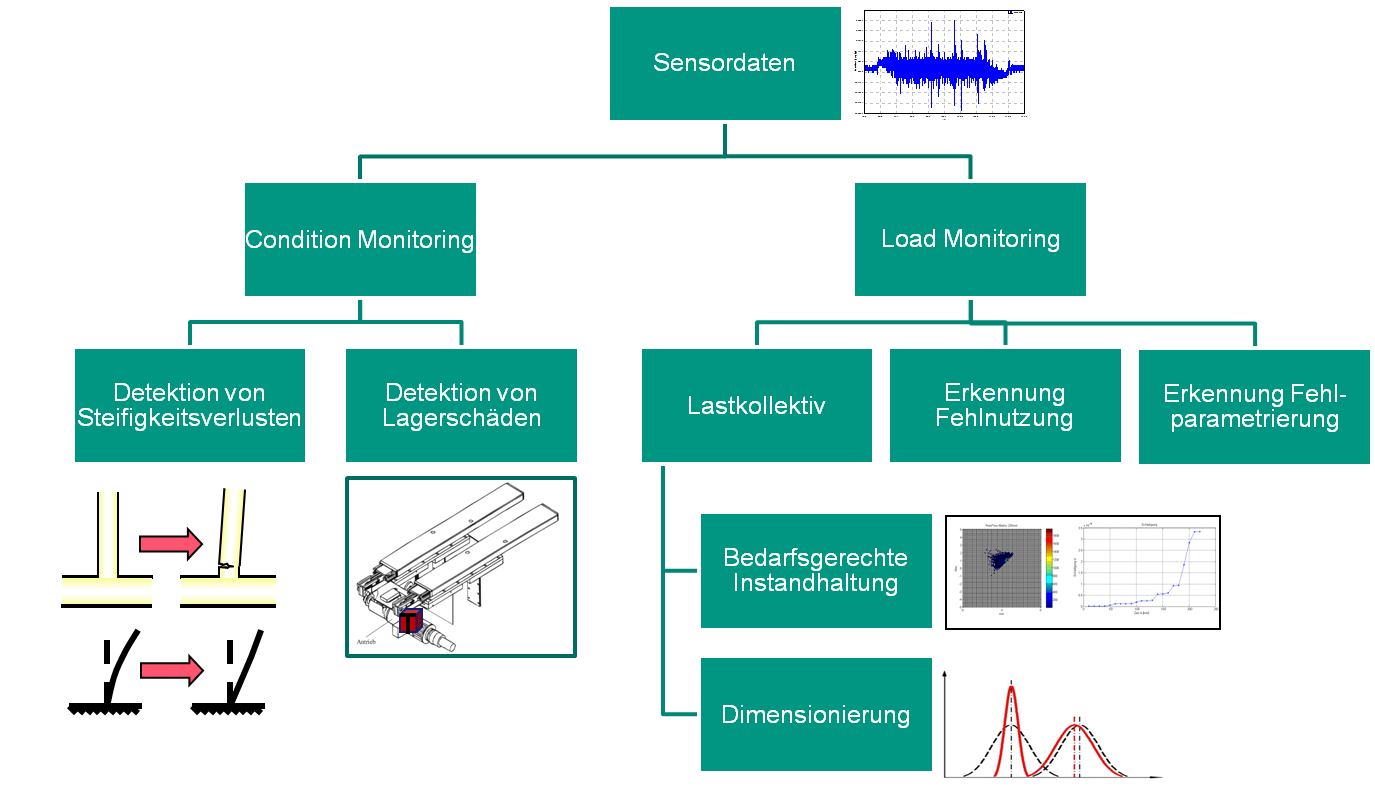

Für die Betreiber von Intralogistiksystemen ist die Verfügbarkeit ihrer Anlagen von sehr hoher Bedeutung. Es werden immer höhere Verfügbarkeiten und gleichzeitig niedrigere Kosten der Anlagen gefordert. Die Verfügbarkeit wird maßgeblich durch die Instandhaltung der Anlagen bestimmt. Eine Möglichkeit zur Optimierung der Anlageninstandhaltung ist der Einsatz von Zustandsüberwachungssystemen. Diese sensorbasierten Systeme sind heute bereits in mehreren Bereichen der Technik im Einsatz und können sowohl Belastungen von Bauteilen oder Baugruppen erfassen und protokollieren (Load Monitoring), als auch (Schädigungs-) Zustände von Bauteilen ermitteln (Condition Monitoring).

Im Bereich der Intralogistik sind solche Systeme bisher nur für wenige Anwendungsfälle im Einsatz. Ziel des Forschungsvorhabens war es daher ein sensorbasiertes Zustandsüberwachungssystem für Intralogistiksysteme zu entwickeln, welches zum einen mögliche Schädigungsfälle frühzeitig erkennen kann um die Instandhaltung zu optimieren und zum anderen die tatsächlichen im Betrieb auftretenden Belastungen und Beanspruchungen von Bauteilen erfassen kann um zukünftige Geräte genauer an die im Betrieb bestehenden Anforderungen anzupassen und zu dimensionieren.

Ergebnisse

Das übergeordnete Ziel der Forschungsarbeiten war die Entwicklung von neuartigen Systemen und Algorithmen zur Zustandsüberwachung von Geräten der Intralogistik.

Abbildung 1: Lösungsansatz für die Zustandsüberwachung von Intralogistiksystemen

Zunächst wurde der Stand der Technik und der Wissenschaft analysiert. Hierbei wurden bestehende Zustandsüberwachungssysteme in anderen Fachbereichen analysiert, sowie speziell die bereits in der Intralogistik verwendeten Zustandsüberwachungssysteme z.B. an Krananlagen betrachtet.

Anschließend wurde eine Analyse der Zielkomponenten durchgeführt. Hierzu wurden zunächst die Zielkomponenten ausgewählt und dann in engem Austausch mit den Mitgliedern des projektbegleitenden Ausschusses hochbeanspruchte Positionen, kritische Konstruktionsmerkmale oder häufig ausfallende Komponenten identifiziert. Die Ergebnisse hiervon waren, dass insbesondere die folgenden Fehlzustände relevant sind:

- Spiel quer zur Bewegungsrichtung

- Spiel in Bewegungsrichtung

- Steifigkeitsverlust

- Ungleichförmige Bewegung

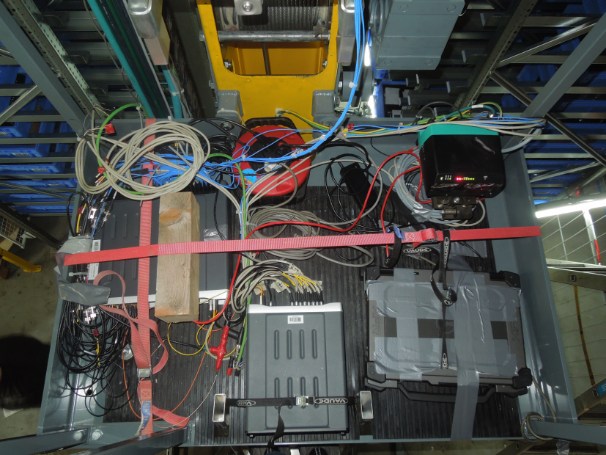

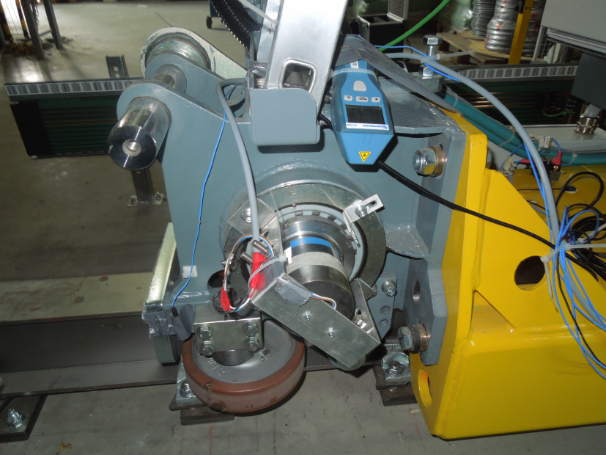

Daraufhin wurden Messungen an einem Regalbediengerät, an einer Teleskopgabel, sowie an einem Brückenkran durchgeführt. Hierbei wurden verschiedene Fehlzustände und Schädigungsfälle betrachtet.

Abbildung 2: links: Labor-Messsystem montiert auf dem Podest oberhalb des Schaltschranks des RBG; rechts: Labor-Sensorik zur Erfassung der Antriebsdrehzahl

Ausgehend von den Messergebnissen wurden zunächst Simulationsmodelle entwickelt um die Systeme und ihre Schädigungsfälle abzubilden. Dazu wurden die betrachteten intralogistischen Systeme zunächst in physikalische Modelle und darauf aufbauend in mathematische Modelle überführt, welche in Simulationsmodellen implementiert wurde. In diesen Simulationsmodellen wurden sowohl das korrekte als auch das fehlerhafte Verhalten der Systeme abgebildet.

Am Beispiel des Regalbediengerätes wurden Algorithmen zur Erkennung der folgenden Fehlzustände entwickelt:

- Führungsspiel der seitlichen Führungsrollen zur Fahrschiene

- Technische Anrisse am Mastfuß

- Radformfehler an den Führungs- und Antriebsrollen

- Drehblockaden an den Führungs- und Antriebsrollen

Dazu wurden zunächst die Simulationsmodelle erweitert, sodass die Fehlzustände in der Simulation abgebildet werden können. Anschließend wurden Algorithmen zur Erkennung der Fehlzustände entwickelt, die zum Beispiel in einem energieautarken Sensor implementiert werden können. Hierbei kamen die folgenden Vorgehensweisen zum Einsatz:

- Führungsspiel der seitlichen Führungsrollen zur Fahrschiene: Berechnung einer Wahrscheinlichkeitsdichte aus den am Fahrwerkskopf des RBG auftretenden Beschleunigungen orthogonal zur Fahrrichtung für den Fall, dass sich das RBG mit maximaler Fahrgeschwindigkeit bewegt und Vergleich mit einer Referenzfunktion.

- Technische Anrisse am Mastfuß: Erkennen der Verschiebung der Wahrscheinlichkeitsverteilung der Mastschwingung

- Radformfehler an den Führungs- und Antriebsrollen: Erkennen von mit dem Radwinkel synchron auftretenden Anregungen durch Vergleich der Korrelation zwischen Drehwinkel und Beschleunigung

- Drehblockaden an den Führungs- und Antriebsrollen: Pattern Recognition Methode durch Vergleich und Bewertung des Beschleunigungsspektrums und des Energiegehalts einzelner Frequenzbänder.

Anhand der Ergebnisse der Untersuchungen am Regalbediengerät wurden diejenigen Algorithmen ausgewählt, die im Weiteren an dem als Beispiel verwendeten RBG umgesetzt und bzgl. deren Eignung untersucht wurden. Die Algorithmen dienten als Basis für die Detailplanung eines Sensorsystems für die Erkennung von Spiel der Führungsrollen und Radformfehlern der Antriebsrolle an einem RBG.

Ausgehend von der Detailplanung wurden die einzelnen Komponenten des Sensorsystems für die Erkennung von Spiel der Führungsrollen und Radformfehlern der Antriebsrolle an einem RBG umgesetzt und die Funktion unter Laborbedingungen nachgewiesen.

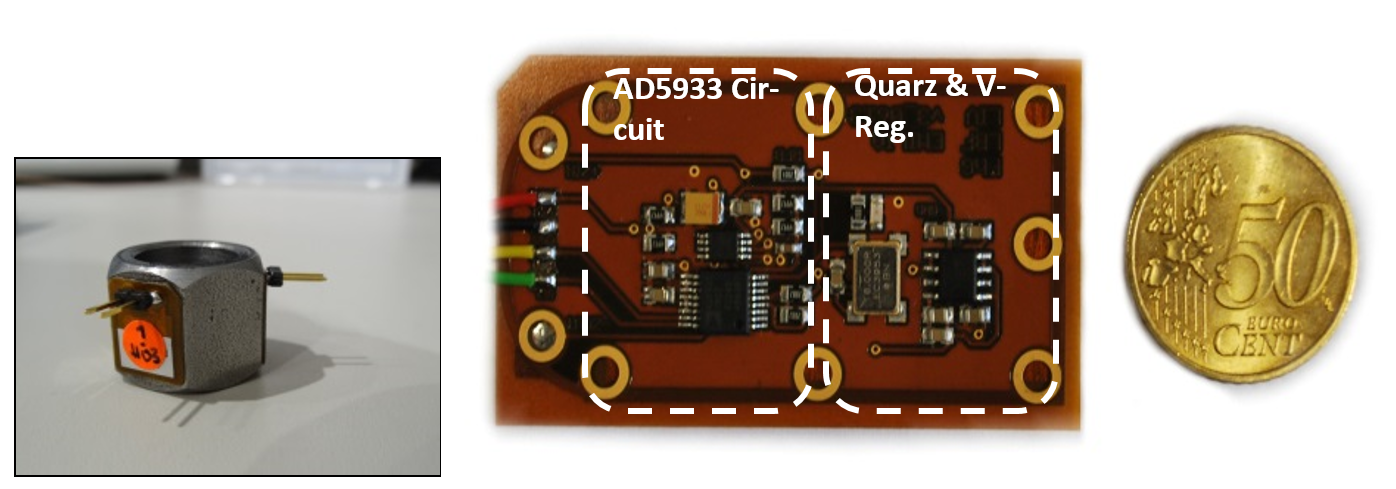

Abbildung 3: Embedded Hardware eines intelligenten Sensorknotens zur Überwachung des Anzugsmoments an Schraubverbindungen für Intralogistiksysteme

Ein weiteres Sensorsystem wurde für die Überwachung des Anzugsmoments von Schrauben an einem Zweiträger-Laufkran geplant. Hierfür wurde ein kompakter und kostengünstiger Prototyp eines intelligenten Sensorsystems, bestehend aus Elektronik, piezoelektrischem Wandler und Metallhülse, zur Überwachung des Anzugsmoments von Schrauben entwickelt.

Projektlaufzeit

01.07.2013 - 30.04.2016 (Projekt abgeschlossen)

Förderung

Das Projekt wurde als IGF-Vorhaben 489ZN der Forschungsgemeinschaft Intralogistik/Fördertechnik und Logistiksysteme e.V. über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung und –entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Bundesministerium für Wirtschaft und Energie

Arbeitsgemeinschaft industrieller Forschungsvereinigungen „Otto-von-Guericke“ (AiF) e.V. im Rahmen des Programms zur industriellen Gemeinschaftsforschung (IGF)

Forschungsgemeinschaft Intralogistik/Fördertechnik und Logistiksysteme (IFL) e.V.

Download

Kurzfassung und Management Report des Schlussberichtes

Hinweis: Der vollständige Schlussbericht kann durch eine Anfrage bei der Forschungsgemeinschaft Intralogistik/Fördertechnik und Logistiksysteme, Lyoner Straße 18 in 60528 Frankfurt am Main oder bei einer der beteiligten Forschungsstellen angefordert werden.